Bir üretim hattında birkaç saniyelik zaman kaybı, gereksiz kullanılan bir ekipman ya da düzensiz bir çalışma alanı… İlk bakışta önemsiz gibi görünen bu küçük detaylar, mühendislik süreçlerinde zamanla büyük verim ve kalite kayıplarına dönüşebilmektedir. Kalite beklentilerinin sürekli yükseldiği günümüz mühendislik dünyasında, artık yalnızca üretim miktarını artırmaya değil; daha verimli, daha güvenli, daha sürdürülebilir ve daha hatasız sistemler oluşturmaya odaklanılmaktadır.

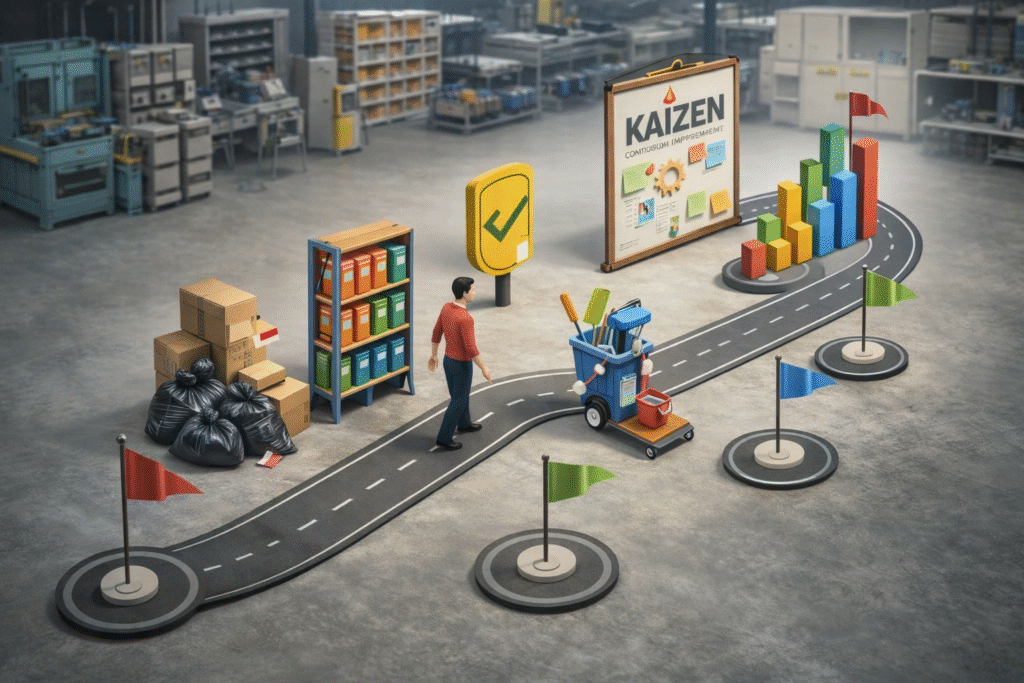

İşte tam da bu noktada, kökeni Japon yönetim felsefesine dayanan Kaizen Sistemi ve bu sistemin temel uygulamalarından biri olan 5S yaklaşımı, modern mühendisliğin vazgeçilmez araçları arasında karşımıza çıkmaktadır.

Kaizen Nedir?

Kaizen kelimesi, Japonca “kai” (değişim) ve “zen” (iyi) kelimelerinin birleşmesinden oluşur. “Sürekli iyileştirme” anlamına gelir. Bu sistem, sadece büyük değişiklikleri ifade etmez. Aksine, küçük de olsa sürekli olan iyileştirmeleri hedefler.

Kaizen felsefesinin temelinde, her sürecin geliştirilebilir olduğu ve iyileştirmenin hiçbir zaman sona ermeyeceği düşüncesi yer almaktadır.

Kaizen felsefesi, II. Dünya Savaşı sonrası Japonya’nın ekonomik yeniden yapılanma sürecinde ortaya çıkmıştır. Savaş sonrası dönemde Japon sanayisi, sınırlı kaynaklarla daha verimli üretim yapma ihtiyacıyla karşı karşıya kalmıştır. Bu süreçte sürekli iyileştirme anlayışı, temel yönetim yaklaşımı haline gelmiştir.

Kaizen kavramı, 1986 yılında Masaaki Imai tarafından yayımlanan “Kaizen: The Key to Japan’s Competitive Success” adlı eserle küresel ölçekte tanınmıştır.

Toyota, kaizen ve 5S felsefesini benimseyen ilk şirketlerden biri olarak bu yaklaşımı üretim sistemine doğrudan entegre etmiştir. Aynı zamanda, bu sistem zamanla “Toyota Üretim Sistemi” ve “Yalın Üretim Sistemi” olarak benimsenmiştir.

5S Yaklaşımı: Kaizen’in Sahaya Yansıyan Yüzü

Kaizen felsefesinin uygulamaya dönüştüğü en somut yaklaşımlardan biri 5S yaklaşımıdır. Japonca beş kelimenin baş harflerinden oluşmaktadır.

- Seiri: Ayıklama

- Seiton: Düzenleme

- Seiso: Temizlik

- Seiketsu: Standartlaştırma

- Shitsuke: Disiplin-Sürdürülebilirlik

Ancak 5S, sadece fiziksel bir düzenleme sistemi olarak değerlendirilmemelidir. Bu yaklaşım, aynı zamanda çalışan alışkanlıklarını ve iş yapma biçimlerini dönüştüren bir yönetim aracıdır.

5S yaklaşımı; mühendislik süreçlerinde hata oranını düşürürken kalite sürekliliğini desteklemektedir.

5S Disiplininin Temel Bileşenleri

1. Seiri: Gereksizi Ayıklamak, Süreci Rahatlatmak

Seiri aşaması, iş alanında gerekli ve gereksiz olanın net bir şekilde ayrılmasını hedefler. Kullanılmayan ekipmanlar, işlevini yitirmiş araçlar veya sürece katkı sağlamayan materyaller bu aşamada ortamdan uzaklaştırılır.

Örneğin bir üretim hattında artık kullanılmayan ekipmanların tutulması; yer kaybına, hijyen risklerine ve hata olasılığının artmasına neden olur. Seiri uygulaması ile üretim alanı sadeleşir, hata yapma olasılığı azalır ve çalışınlar süreçlere daha etkin şekilde odaklanır.

2. Seiton: Her Şeyin Bir Yeri Olmalı

Seiton, gerekli olan ekipmanların en uygun şekilde konumlandırılmasını ifade eder. Amaç, aranan bir aracın en kısa sürede ve en az eforla bulunabilmesini sağlamaktır. Bu aşama, zaman kayıplarını doğrudan azaltan kritik bir adımdır.

Bir kalite kontrol laboratuvarında cam malzemeler, kimyasallar ve ölçüm cihazları belirli bir düzen içinde yerleştirildiğinde, çalışma süreci kısalır ve süreç akışı iyileşir. Ayrıca seiton, verimlilik düzeyini artırır. Böylece iş akışı daha sistematik hale gelir.

3. Seiso: Temizlik Bir Sonuç Değil, Süreçtir

Seiso, yalnızca çalışma alanını temizlemeyi değil; aynı zamanda düzensizlik ve kirliliğin nedenlerini analiz etmeyi de kapsar. Bu aşamada ekipmanlar düzenli olarak kontrol edilerek potansiyel arızalar erken safhada tespit edilir.

Mühendislik uygulamalarında seiso, ekipman ömrünün uzatır ve üretim hattında beklenmeyen duruşları azaltır. Düzenli temizlik ve kontrol sayesinde sistemler daha güvenli ve daha verimli çalışır.

4. Seiketsu: Standartlarda Süreklilik Sağlamak

Seiketsu, daha önceki üç aşamada oluşturulan düzeni standart hale getirmeyi amaçlar. İşletmeler bu standartları; talimatlar, kontrol listeleri, iş akış şemaları ve görsel rehberler ile destekler.

Standartlaştırılmış uygulamalar, üretim süreçlerinin tekrarlanabilirliğini sağlar. Bu yaklaşım, kalite dalgalanmalarının önüne geçer. Ayrıca denetim ve kontrol süreçlerini kolaylaştırır.

5. Shitsuke: Disiplin ve Kültür Oluşturmak

5S yaklaşımının en zor ve en kritik aşaması Shitsuke’dir. Bu adım, belirlenen kuralların sürekliliğini sağlamayı ve çalışanların bu kuralları içselleştirmesini hedefler.

Shitsuke sayesinde 5S, geçici bir düzenleme çalışması olmaktan çıkar ve kurumsal bir kültüre dönüşür. İşletmeler; eğitimler, düzenli denetimler ve çalışan katılımı bu kültürü güçlendirir. Bu aşamalar Shitsuke yaklaşımının temel yapı taşlarıdır. Disiplinli bir çalışma kültürü, mühendislik süreçlerinde kaliteyi, güvenliği ve verimliliği sürdürülebilir biçimde destekler.

Kaizen Sistemi ve 5S Yaklaşımının Sağladığı Katkılar:

- Hata oranlarının azaltılması: Kaizen kapsamında ekipler süreçleri sürekli olarak gözden geçirir ve üretim hatalarını erken aşamada tespit eder. Bu durum, yeniden işleme ihtiyacını azaltır ve kalite kayıplarının önüne geçer.

- Kaynak kullanımının optimize edilmesi: İşletmeler; hammadde, enerji, zaman ve iş gücü gibi kaynakları daha verimli şekilde kullanır. Özellikle israfın azaltılması, Kaizen’in mühendislik süreçlerine sağladığı en önemli kazanımlardan biridir.

- Çalışan güvenliğinin artırılması: İşletmeler, düzenli ve standartlaştırılmış iş ortamları oluşturur. Böylelikle, iş kazası riskini de önemli ölçüde azaltırlar.

- Kalite sürekliliğinin sağlanması: Kaizen, kaliteyi geçici bir hedef olarak değil; aksine sürekli korunması gereken bir süreç olarak ele alır. Bu nedenle, ürün ve proses kalitesi zamana bağlı olarak değişim göstermez. Süreçler daha kararlı hale gelir.

- Sürdürülebilir üretim anlayışının desteklenmesi: Daha az atık, daha verimli enerji kullanımı ve çevreye duyarlı süreçler geliştirilir.

Kısacası; 5S, Kaizen’in sahadaki dili, Kaizen ise 5S’nin arkasındaki zihniyettir!

Sonuç: Küçük Adımlar Büyük Kazanımlar

Kaizen sistemi ve 5S yaklaşımı, mühendislik dünyasında sürdürülebilir başarının anahtarları arasında yer alır. Küçük iyileştirmeler zamanla büyük dönüşümlere yol açar.

Özellikle mühendislik sektörü gibi hem hassas hem de yüksek standartlar gerektiren disiplinlerde Kaizen ve 5S artık bir tercih değil, zorunlu bir yönetim anlayışıdır.

Meraklısına

Lisansüstü Eğitimin Mesleki Gelişime Katkısı

Kafeinsiz Kahve Gerçekten Kafeinsiz Mi?

Gelenekselin Ötesinde Fermentasyon: Yeni Uygulamalar

Kaynakça

Abuzied, Y. (2022). A practical guide to the kaizen approach as a quality improvement tool. Global Journal on Quality and Safety in Healthcare, 5(3), 79-81. https://doi.org/10.36401/JQSH-22-11.

Kaizen Institute. The Ultimate Guide to 5S and 5S Training. https://kaizen.com/insights/ultimate-guide-5s-training/.(Erişim tarihi: 15.01.2026).